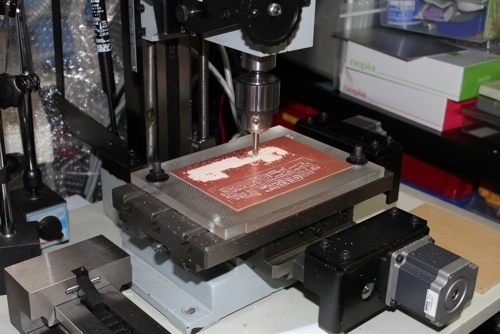

■ 回路基板を切削している様子

[2015/03/26 15:00:17]

写真1:CNC フライス盤で回路基板を切削している様子

iPhoto のライブラリを漁っていたら面白い写真が見つかりました。CNC フライス盤で回路基板を切削している様子の写真です。「切削回路基板の製作の紹介」でも電子回路の基板を切削していると紹介していましたが、その様子の写真は紹介していませんでした。

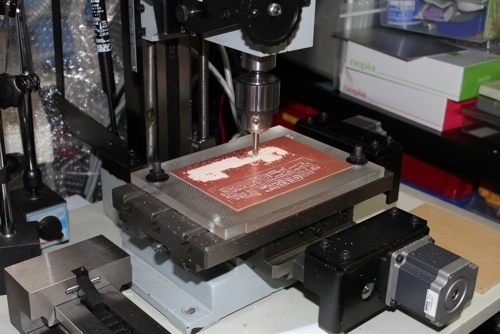

● 両面テープで固定

写真2

写真を拡大すると判ると思いますが(写真2)、基板は捨て板(アクリル板)の上に両 面テープで貼付けています。普通の切削ではクランプを使いますが、クランプを使った部分の切削ができなくなります。またエンドミルが衝突する可能性がある ので使っていません。

● 回転速度が遅い

使っている CNC フライス盤(PSF240-CNC) は基板切削専用ではありません。主軸の回転数も 2000rpm と非常に遅いマシンです。本当は倍以上の 4000~6000rpm は欲しいのですが。そんな訳で切削速度は 3~5mm/sec とゆっくり切削しています。

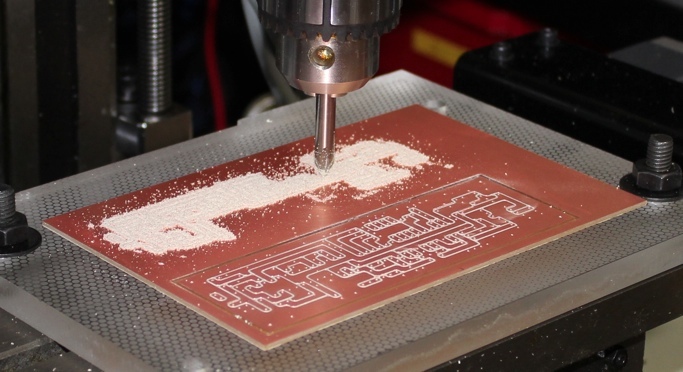

● エンドミル

回路パターンの切削によく使うのが半月カッター。残念ながら写真2に写っているのは 違います。形状は似ていてV字型です(普通のエンドミルは真っすぐですが)。V字型のエンドミルは、まず折れる事がありありません。いや、普通のエンドミ ルより折れにくい程度です。そのかわり、切削の深さによって溝の幅が決まります。上記写真の切削深さは 0.04mm です。

パターンの切削が終れば、次は切り出しです。これには普通のフラットエンドミルを使 います。上記写真ではφ1.5mm の物を使っています。基板をクランプ固定する場合には、切り出しでタブを付けないと基板が動いてしまいますが、基板を捨て板に両面テープで固定すると上記 写真のように切り出し後もしっかりと捨て板に固定されて安全です。

● その後の処理

切削が終れば、次は穴空けです。それが終ればパターンの確認とソルダーレジスとの塗 布と乾燥後にフラックスの塗布。乾燥後にパーツの取付け、となります。

[2015/03/26 15:41:42] 初稿

© 2015 Nishimura Hiromi (NiS-Lab)