■ ジャンクを漁ってスポット溶接機を作る(未完成)

[2015/04/01 08:13:54]

充電式の電動ドライバ、充電池が寿命の様で1~2回の作業で使えなくなってしまった。 回転はするのだが遅く力が弱い。充電池の一本が完全に寿命になってしまったらしい。電動ドライバはメーカー品ではなく交換のバッテリーも手に入らない。分 解し、市販の充電池に入れ替えねば!

で肝心の充電池であるが、昔は秋月電子でも売っていたが、最近何故か見当たらない。タ ブ付きとは言っても、結局は最後にハンダ付けをする。その時の熱が電池内部の絶縁を破壊したら大変な事になる。それを危惧しての事なのでは想像している。

と言う訳で、充電池にタブを付けるスポット溶接機を自作する事にした。「新しい電動ド ライバを買え!」という話しは聞こえない事に。

● ジャンクで見つけたのは

ジャンクを漁ったら 25V 22000μF の電界コンデンサーが3個見つかった。 並列接続で 66000μF である。24Vで充電したら E = 1/2 CV^2 より約 19Ws のエネルギーになる。これが、放電時間(たぶん数ミリ秒)で開放されるのだから結構な高温になるのではないかと思う

66000E-6*24^2/2;

19.0080

.OK.

● 設計だ!

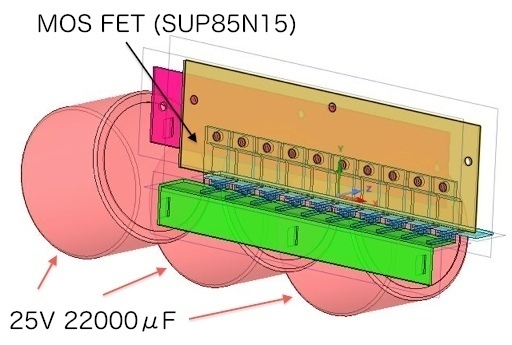

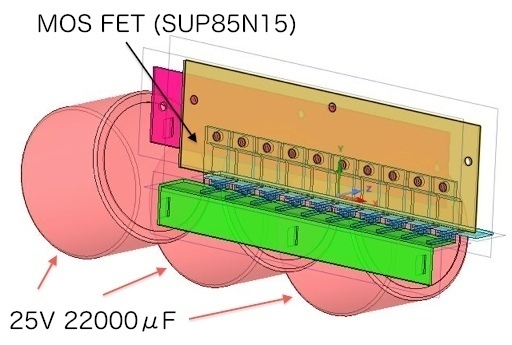

また何時もの如く、パーツを集めて寸法計測。今回のメインは電解コンデンサーとスイッ チの MOS FET の寸法を測るだけでいいだろう。

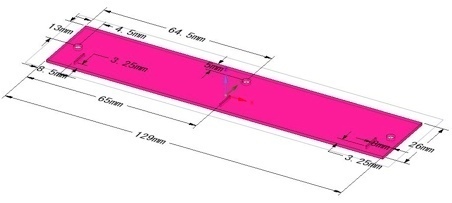

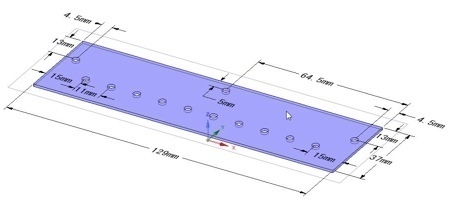

Fig-1: 3D CAD で設計

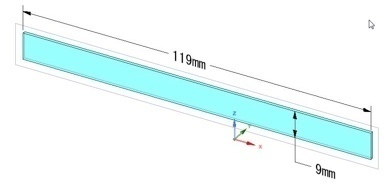

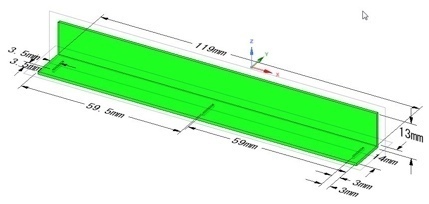

Fig-2: ゲート用銅板

Fig-3: 電解コンデンサー負極用銅板

Fig-4: 電解コンデンサー正極用銅板

Fig-5: ドレイン用銅板

● 板金

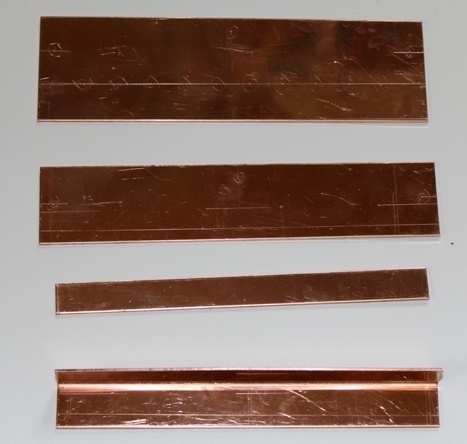

Fig-6: 板金加工後の銅板(これから穴空け)

3D CAD で設計を元に銅板にケガキを入れ切断する。切断と曲げにはミニ板金機(2-IN-1)を使った。この後、穴空け加工に入る。

注:ミニ板金機(2-IN-1)は安く(¥28500-)、小さくて良いのだが、切断 幅が 200mm と狭く使い勝手が悪い。もう一つ上の物(3-IN-1)を購入すれば良かったと悔やんでいる。

● 組み立て

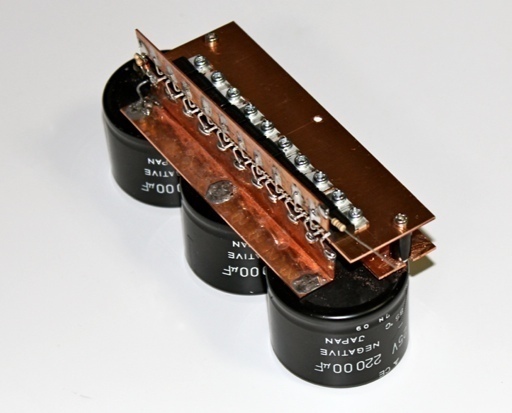

Fig-7: パーツのハンダ付け

銅板の加工が終わったら、パーツのハンダ付け。銅板は熱が伝わり易いのでワット数の大 きなハンダゴテが必要。組み立ては段取りが重要です。今回スペーサーを取付ける前に Fig-4 の銅板を電解コンデンサーのプラス極にハンダ付けしてしまい、スペーサーを取付けられない失敗をしてしまった。穴を横に延長し事なきを得た。

スイッチになる MOS FET、今回は在庫していた SUP85N15 を使用している。パルスで 180A なので10個並列に接続。Vgs は±20V なのでゲートには 12V のツェナーダイオードを接続している。またL成分がある可能性があるので電界コンデンサーにはファーストリカバリダイオードを接続。

これで完成である。

● 試してみる

まだニッケルリボンが無いので 0.5mm 厚のスチールで試してみた。溶着しているようだが手で簡単に剥がれる。残念ながら 0.5mm 厚のスチールのスポット溶接は無理の様である。ニッケルリボンが届いたらもう一度試してみようかと思っている。

雰囲気的に 19Ws のエネルギーで確実なスポット溶接できないだろうと予想される。必要なのは大容量の電解コンデンサー。個人で入手するには難しそう。そこで、「ポータブル スポット溶接機キット JK-SPTW001」を注文した(現時点で連絡無し)。後はキットが届いてからの話しになる。

[2015/04/01 10:21:58] 初稿

© 2015 Nishimura Hiromi (NiS-Lab)